Mejorar la confiabilidad y sustentabilidad operacional, aumentar niveles de producción y la disponibilidad del activo, como también reducir los riesgos y costos asociados a la operación y mantenimiento, disminuyendo los tiempos inactivos o no programados. Ese es el gran desafío de la industria minera, productividad sustentable.

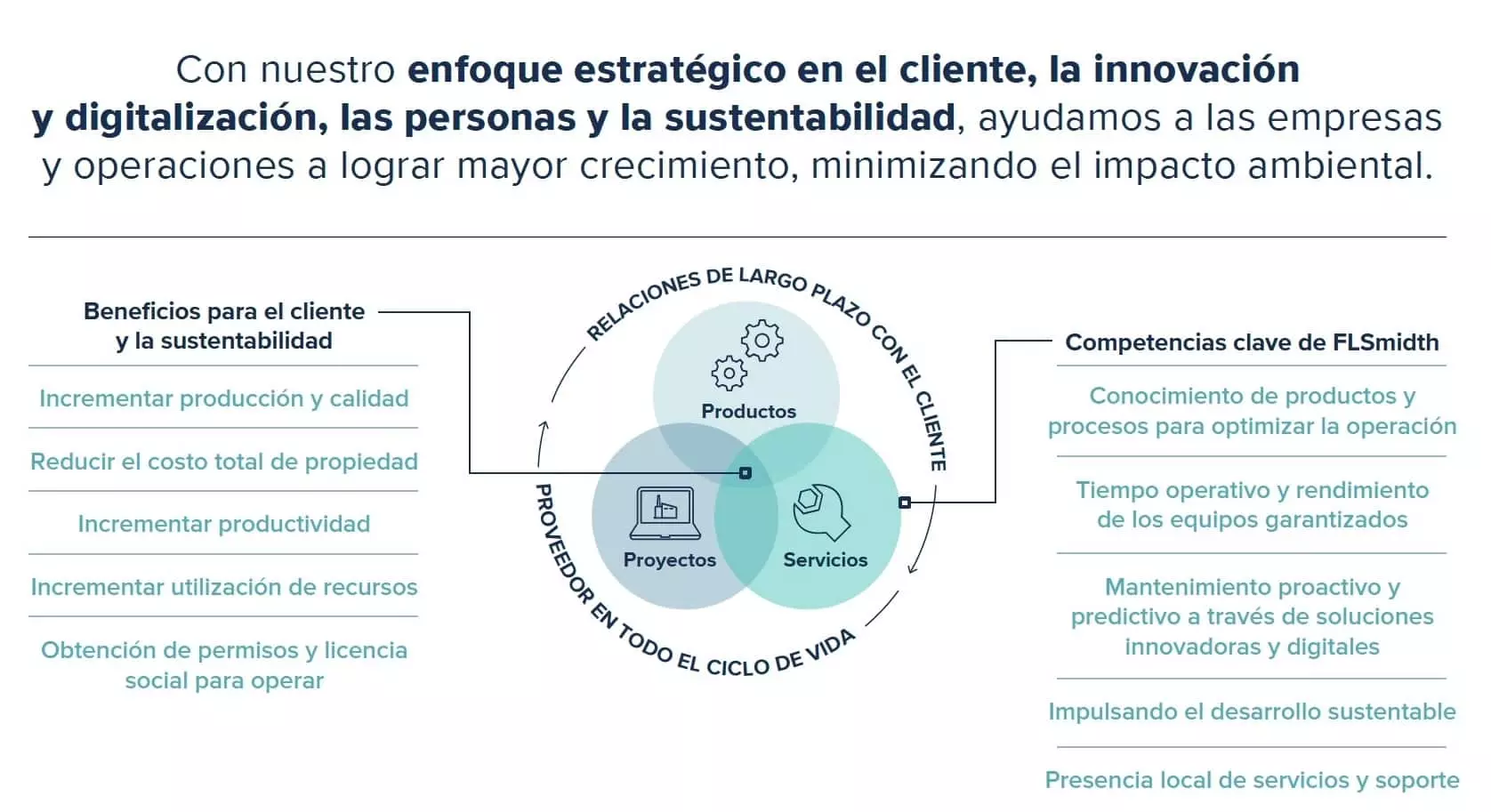

También es nuestro principal objetivo ayudar a los clientes siempre a encontrar estas soluciones. ¿Pero qué pasa si logramos unir y conectar todas estas acciones individuales, conformando una mejora integral de productividad sustentable?

Eso fue lo que nuestros equipos de Technical Support, Sales y Service Execution analizaron para diseñar una metodología de trabajo robusta, la que se ha denominado SPE (Sustainable Productivity Enhancement), o Mejoras Sostenible de Productividad, la cual busca implementar soluciones integrales y herramientas digitales que optimicen el rendimiento de la planta a través de la gestión permanente de activos, servicio proactivo, mantenimiento predictivo, mitigación de riesgos, control de costos, mejora del flujo de caja y maximización de la rentabilidad de la operación.

Esta metodología o enfoque de soporte integral -la cual es aplicable a plantas completas, subsistemas o equipos individuales-, está implementándose desde el 2019 en algunas de las principales operaciones en las cuales desarrollamos contratos de mantenimiento, en Chile, Perú y Brasil.

La iniciativa es liderada por las áreas de Technical Support y Service Execution y basa el éxito de su aplicación en el trabajo colaborativo entre el equipo de FLSmidth y el cliente, ya que se deben realizar los levantamientos de información y análisis de datos en conjunto para definir los indicadores clave de la línea base de la operación e identificar y proyectar las oportunidades de mejora que se incluirán en el plan de trabajo, el cual es monitoreado por ambas partes.

Dentro de los indicadores o KPI´s que se pueden utilizar como línea de base para el programa de mejora de productividad, es decir qué es lo que mediremos o qué mejoraremos para optimizar la operación, se encuentran el volumen de producto final, la ley de mineral, la cantidad de material procesado, la disponibilidad y utilización de equipos, el consumo de energía y de agua, los costos de operación, el nivel de digitalización involucrado, los tiempos bajo riesgos de operación, entre otros.

Digitalización, un factor clave en la integración de soluciones

Actualmente, las herramientas digitales para la recolección y análisis de datos, así como el monitoreo constante y remoto de los rendimientos ha tomado una enorme relevancia, lo que ha quedado de manifiesto en las acciones para dar continuidad operacional en el actual período de emergencia sanitaria por el COVID-19 (ver recuadro 1). Conceptos como mantenimiento proactivo, predictivo o incluso prescriptivo; no son nuevos, pero se están escuchando más que nunca debido a los beneficios que generan en los activos, al aumentar su disponibilidad a través de modelos de autoaprendizaje (Machine Learning). Como FLSmidth estamos preparados para dar soporte a nuestros clientes, a través de la digitalización. Contamos además con herramientas digitales capaces de mejorar la sustentabilidad, en procesos como la gestión del agua, residuos y energía. Con esto no sólo ayudamos a las faenas a cumplir con la legislación, sino que, a trabajar activamente de manera sustentable en línea con nuestra política de sustentabilidad de cero emisiones al 2030 – MissionZero.

Para crear valor, sea para mejorar productividad o impulsar sustentabilidad, se debe analizar el proceso completo e integrar la cadena de valor. Identificar dónde se crea más valor y en qué procesos se tiene mayor impacto.

Soluciones integrales durante todo el ciclo del vida

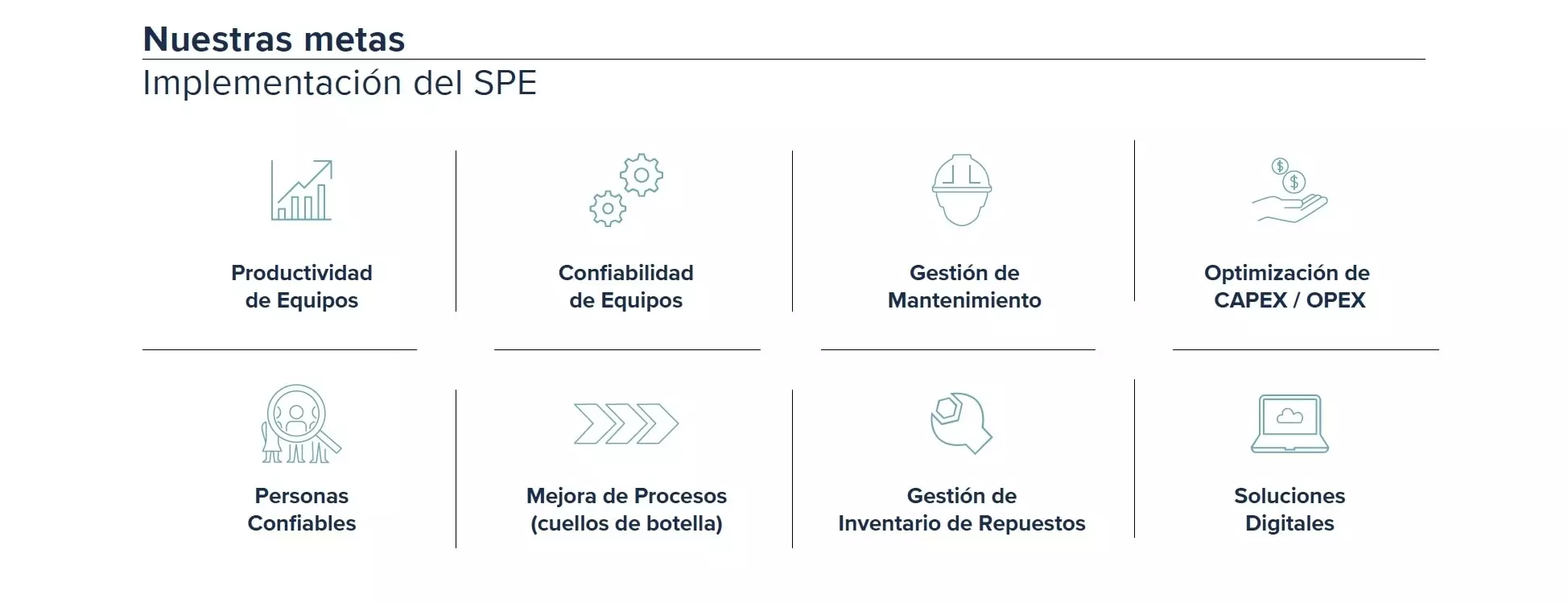

El proceso de soporte integral utilizado en el SPE incluye análisis y gestión metalúrgica, de confiabilidad, mantenimiento, digitalización y de servicios de asistencia técnica permanentes, utilizando herramientas (basadas en redes neuronales) y metodologías asociadas al análisis de datos de la operación, entregando resultados que permiten establecer los planes de mejora sostenible de productividad. Para esto se llevarán a cabo estudios que analizarán elementos como:

- Cuellos de botella, a través de simulaciones de circuitos de procesos, para identificar los focos de estrés de la planta y analizarlos para confirmar que las condiciones de los equipos, componentes y sistemas sean las adecuadas.

- Mejoras de productividad de equipos y procesos, mediante herramientas de machine learning donde podemos identificar muchos más modos de falla y llegar al mantenimiento prescriptivo desde la mirada de la salud del activo; de igual forma brindando mejoras al proceso a través de Sistemas de Control Avanzado o Sistemas Expertos, basados en inteligencia artificial que le dan una mirada multivariable al proceso teniendo como objetivo lograr mayor eficiencia en el resultado (mayor producción, menor costo).

- Confiabilidad de equipos y personal, para asegurar la correcta operación de los equipos, así como las competencias y conocimientos adecuados de mantenedores y operadores de la planta.

- Gestión de Mantenimientos de Equipos, para asegurar una óptima ejecución de las estrategias de mantenimiento por medio de planes y procedimientos adecuados.

- Gestión de Repuestos, para garantizar que la logística permita la continuidad operacional de los equipos.

- Transformación Digital, para facilitar la implementación de soluciones digitales que soporten la mantenibilidad, operación y optimización de la planta.

El punto de integración desde el cual todas las áreas de soporte de FLSmidth entregarán las soluciones que satisfagan las necesidades del cliente será el Centro de Colaboración Digital, el cual nos permitirá levantar la información para los diagnósticos de la planta y monitorear la implementación de las soluciones de manera remota, avanzando desde un enfoque reactivo hacia uno proactivo.

Un completo equipo para soluciones integrales

Una de nuestras principales ventajas competitivas que hemos desarrollado a lo largo de 136 años de historia, en múltiples operaciones alrededor del mundo es nuestra experiencia y conocimiento experto comprobados. Por eso, para asegurar el éxito de los programas de SPE, incluimos especialistas de todas las áreas involucradas en el diseño, implementación, desarrollo y gestión de las soluciones, tanto de la Compañía, como del cliente.

Dependiendo de la naturaleza y alcance de cada proyecto, por parte de FLSmidth el equipo lo componen integrantes de la organización global, regional y equipo de faena. Mientras que, por parte del cliente, el equipo es conformado por las áreas de proceso, mantenimiento, operaciones, metalurgia y control de procesos, dependiendo de la estructura de la operación.

Este equipo robusto permite agregar valor en las áreas de proceso, Mantenimiento, Servicios, Repuestos, Consumibles, Piezas de Desgaste, Digitalización Soporte OEM, Soporte Técnico (especialistas), Centros de Reparación y Entrenamiento.

Metodología integral

Los programas SPE son en sí una metodología de trabajo que reúne todos los aportes de mejora de la productividad de las diferentes áreas de FLSmidth en soluciones integrales que buscan ayudar a nuestros clientes a optimizar el rendimiento de su planta. La metodología SPE se compone de seis fases:

Recuadro: Continuidad operacional de proyectos SPE

La situación actual, dada por la propagación del Coronavirus, nos pone un gran desafío por delante: responder a nuestra primera prioridad de velar siempre por la seguridad y salud de nuestros clientes, colaboradores, proveedores y comunidades; y a la vez cumplir nuestro objetivo de brindar soluciones de productividad sustentable que permitan a nuestros clientes no sólo continuar operando, sino que ayudarlos permanentemente a optimizar su operación.

En FLSmidth conocemos de cerca la operación y los desafíos de cada cliente, eso nos ha permitido desarrollar programas de largo alcance como el SPE, que incluyen un portafolio robusto combinando proyectos, productos y servicios diseñados para las necesidades específicas de las distintas operaciones. Al analizar y comprender los datos de rendimiento, aseguramos mayor confiabilidad y una operación optimizada, mantenimiento proactivo y predictivo, como también mayor tiempo operativo y rendimiento garantizado durante todo el ciclo de vida de los equipos, desde la puesta en marcha hasta su reemplazo.

Los procesos y equipos automatizados, así como las herramientas digitales de monitoreo y operación remota, juegan hoy un rol clave en la continuidad operacional. FLSmidth ha sido pionero en la automatización de plantas y en el desarrollo de soluciones de digitalización que permiten desarrollar el enorme potencial que hay en la recolección, análisis, priorización y utilización de datos de principio a fin de la operación.

Hoy nuestros equipos de expertos, ya sea en terreno o en nuestros Centros de Colaboración Digital, continúan trabajando sin parar para continuar ayudando a nuestros clientes a seguir adelante con sus operaciones, minimizando los riesgos asociados que puedan afectar a sus colaboradores y familias.