-

Cómo un inconveniente con los descargadores de molino SAG se transformó en una colaboración de nueve años que aún continúa

Llamado a escena

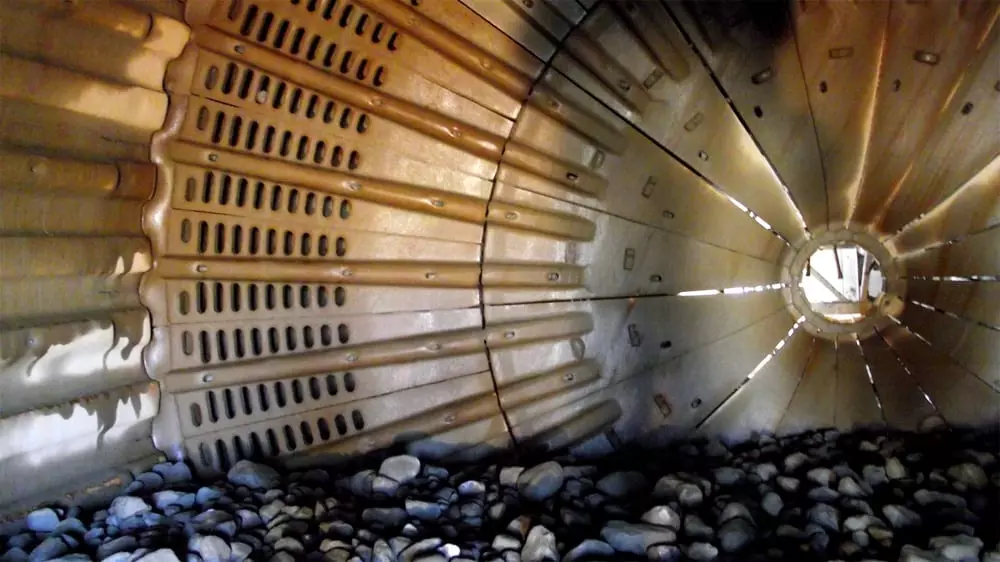

Una mina polimetálica a rajo abierto en México, tenía inconvenientes en dos molinos SAG de 38 pies de diámetro. En pleno corazón de los equipos: los revestimientos de acero de las tapas de descarga. El diseño adoptado para reducir el número de piezas y el tiempo de instalación, estaba teniendo consecuencias serias y no deseadas.

- Rotura de pernos que significaron filtración de pulpa dentro del sistema hidráulico del molino. El tiempo requerido para el reemplazo de los pernos y el mantenimiento de la hidráulica fue importante.

- El excesivo desgaste en el cono central de la tapa de descarga que dejó grandes brechas entre los conos. Estos espacios provocaron que material fino escurriera dentro del molino, reduciendo la eficiencia de la molienda.

Fuimos invitados por la mina para realizar una evaluación de los equipos y sugerir oportunidades de mejora. Esto ocurrió en 2011. Una vez en la faena, pudimos ver el agua contaminada filtrándose a través de las perforaciones de los pernos. También descubrimos una serie de otros inconvenientes con los paneles del trómel, el adaptador y difusor de agua, así como el adaptador del trunnion.

Buscando soluciones

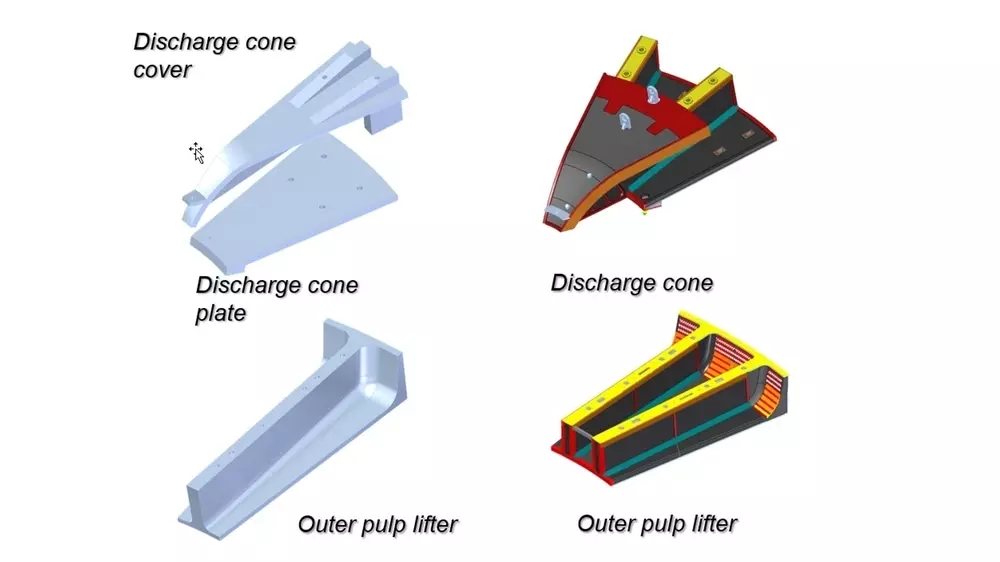

Luego de ver qué se necesitaba hacer, entramos en acción con soluciones para enfrentar los desafíos y mejorar el rendimiento de la molienda SAG. Comenzamos con el diseño del revestimiento de descarga y nuestros revestimientos compuestos de molino PulMax™.

Logramos reducir el número de piezas de 72 a 27 y añadimos acero y elementos cerámicos adicionales a la tapa de descarga para mejorar la resistencia al desgaste. Esto redujo el tiempo de instalación y extendió los intervalos entre relinings. Además, eliminó el problema de rotura de los pernos y reflujo de material fino hacia el molino.

Este éxito fue solo el comienzo, nos abrió la puerta para abordar otros desafíos que logramos identificar y mejorar aún más el desempeño de la molienda SAG.

Una colaboración larga y gratificante

Entre los resultados obtenidos gracias a nuestras soluciones se encuentran:

- Una reducción de 42,5 horas en tiempos inactivos por rotura de pernos

- Un 54% menos de peso menos en la tapa de descarga

- Un incremento de 70 días en la vida útil del descargador – equivalente a 4,3 millones de toneladas de producción

- Una mayor eficiencia en la molienda y un menor consumo de energía

- Incremento en la vida útil y eficiencia del trómel