Beneficios

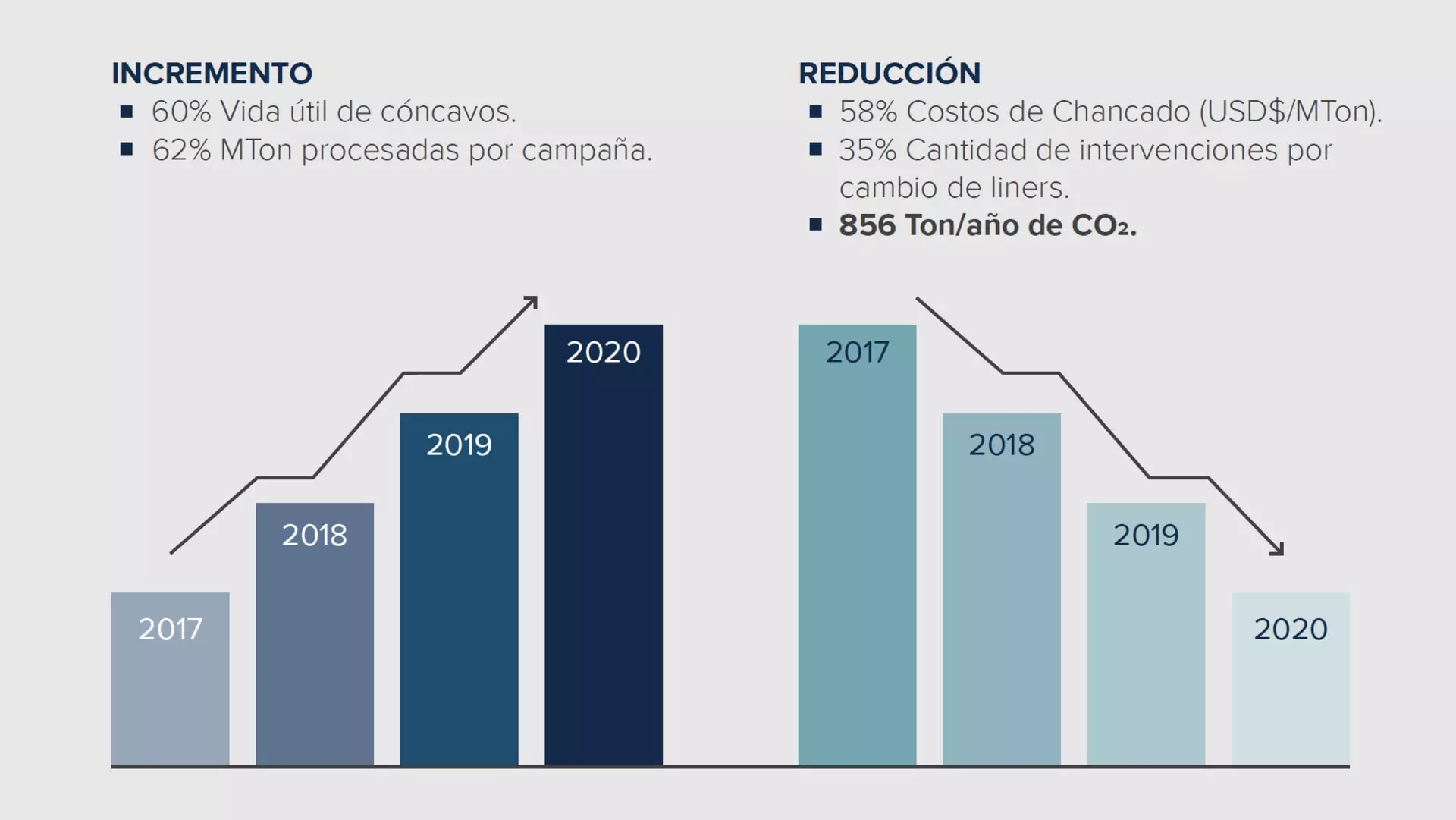

- Mejor rendimiento, permitiendo procesar una mayor cantidad de material por campaña

- Mayor vida útil, gracias al diseño customizado de los revestimientos

- Mayor disponibilidad y confiabilidad, gracias al tipo de aleación utilizado en las piezas de desgaste

- Ciclo de vida extendido del activo, gracias a una solución integral de mejora de productividad sustentable

- Menor impacto ambiental, gracias a la significativa reducción de emisiones de CO2.

Caso

Procesar más de 140,000 TPD de material supone un alto nivel de desgaste en los revestimientos y en la vida útil de los equipos de trituración, sobre todo cuando son alimentados con material de alta dureza y abrasión. Esto acorta los intervalos de mantenimiento y reemplazo de piezas, afectando el desempeño de la planta. Para solucionar este problema era necesario contar con una ingeniería ágil y un profundo conocimiento del proceso que permitieran diseñar e implementar mejoras integrales de productividad. Así es como uno de los mayores productores de cobre del Perú recurrió a FLSmidth para enfrentar en conjunto este desafío. Como el OEM con la mayor base instalada de chancadoras giratorias en el Perú, FLSmidth comenzó a diseñar una solución innovadora que disminuyera el desgaste y optimizara la producción. Un nuevo diseño y la elección correcta del material para los revestimientos podía ser la solución definitiva.

Antecedentes y objetivo

Incrementar la efectividad total u OEE (Overall Equipment Effectiveness) de sus dos equipos de chancado primario Fuller 60”x113” NT, era el reto que enfrentaba una de las principales plantas de procesamiento de cobre del Perú. Siendo necesario: Triturar mayor cantidad de material sin afectar la vida útil del equipo; superar los seis meses que duraban en promedio los cóncavos; y reducir los cuatro cambios de mantos que se realizaban por campaña. Al mismo tiempo, el cliente requería trabajar con un Open Size Setting (OSS) de 7.00” para optimizar el uso de la carrera operativa del mainshaft e incrementar el nivel de procesamiento.

Ingeniería ágil, experiencia global y conocimiento experto: La sincronización perfecta

Solución

Luego de realizar una serie de simulaciones, el equipo de ingenieros de FLSmidth, llegó a la conclusión de que era necesario desarrollar un nuevo diseño de perfil de los cóncavos para trabajar con un OSS de 7.00”, en sincronía con la carrera operativa del mainshaft. Esto se vería potenciado reemplazando además el Acero al Manganeso ASTM A128 Gr E1 por Alto Cromo en los cóncavos inferiores.

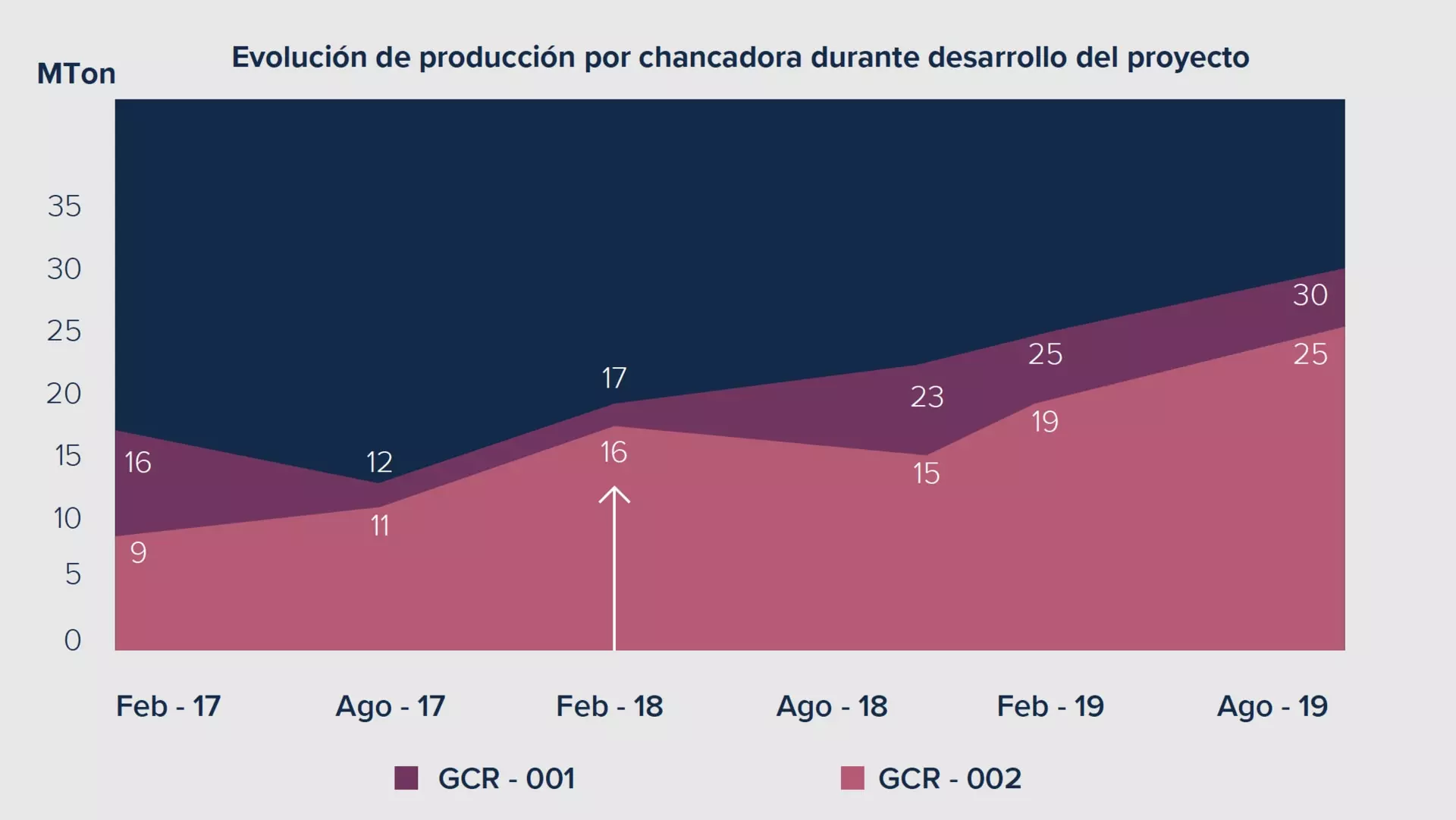

Así, en febrero de 2018 se dio inicio a la primera etapa de la solución, cuando se instalaron cóncavos inferiores fabricados en Cromo Moly FLS-HB1, en la chancadora GCR002, logrando las primeras mejoras.

En paralelo se comenzó a trabajar en la chancadora GCR001 (Etapa 2), donde se reemplazaron los cóncavos de acero al manganeso MN2 por MN6, también con un incremento en el tonelaje procesado durante los más de 10 meses que duró la campaña.

Finalmente, en septiembre de 2018, y gracias al monitoreo y análisis de la performance anterior, se comenzó con la tercera etapa, nuevamente en el giratorio GCR002 donde se implementó una estrategia de sincronización, la que incluyó la utilización de cóncavos en aleación de Alto Cromo Mejorado FLS-HB5, junto con un OSS de 7”, y la altura de mainshaft en límite inferior operativo. Esto superó considerablemente todos los resultados anteriores.

| Inicio | Etapa 1 | Etapa 2 | Etapa 3 | |

| Equipo |

GCR-001 |

GCR-002 | GCR-001 | GCR-002 |

| Periodo prueba |

- | feb 2018 - set 2018 |

feb 2018 - ene 2019 |

set 2018 - jul 2020 |

| Oss | 8" | 7" | 7" | 7" |

| Aleación cóncavos |

Acero al Manganeso MN2 |

CrMo FLS - HB1 | Acero al Manganeso MN6 |

Alto Cromo FLS - HB5 |

| Duración cóncavos |

6 meses | 7.5 meses | 10.5 meses | 12 meses |

| MTon / Campaña |

15,5 | 17 | 21,6 |

24 |

Cuadro 1: Configuraciones cámara de chancado por etapa

Resultados

La solución integral propuesta e implementada por FLSmidth logró cumplir con el requerimiento del cliente, en cuanto a la optimización de la performance de la planta a través de una mejora en la OEE de sus equipos de chancado giratorio.

Actualmente, ambos chancadores se encuentran trabajando con un OSS de 7” y con el nuevo diseño cóncavos inferiores fabricados con FLSmidth (FLS-HB5).